5 études de cas sur l’impact de l’affichage des données en temps réel sur la performance de vos équipes

Pourquoi certaines équipes sont-elles plus performantes que d’autres ? L’un des facteurs souvent négligés est l’affichage des données en temps réel. Cette pratique, qui consiste à mettre à jour constamment les indicateurs de performance, peut transformer la dynamique de travail au sein des équipes. Voici cinq études de cas qui démontrent l’impact positif de cette approche sur la productivité.

1. DIRICKX, FRANCE

Modernisation de la gestion de production : une solution pour une visibilité en temps réel

- Entreprise de 300 employés en construction de clôtures et portails

- Solution implantée : Telelogos

Défi

En 2013, l’implantation de SAP dans l’entreprise avait pour objectif de centraliser et d’organiser les données de production. Malgré la richesse des données disponibles, celles-ci restaient difficilement accessibles pour les opérateurs sur le terrain. En effet, les informations de production étaient principalement communiquées via des impressions papier, ce qui entraînait de nombreux inconvénients : des pertes de temps dans la recherche d’information, des erreurs potentielles de lecture et une mise à jour des informations laborieuse. Les opérateurs devaient consulter manuellement les ordres de fabrication papier pour identifier les tâches prêtes à être exécutées, sans vision claire et immédiate des priorités.

Solution

Pour remédier à ces défis, une première solution a été déployée directement dans les ateliers pour afficher en temps réel les ordres de fabrication. Les données issues de SAP sont extraites, transformées et affichées de manière intuitive sur des écrans. Ce système permet de visualiser rapidement l’avancement des tâches et les priorités de production, simplifiant ainsi la prise de décision et réduisant les pertes de temps liées à la consultation manuelle des ordres.

Résultats

Grâce à cette solution, les opérateurs bénéficient désormais d’une vision en temps réel des différents ordres de fabrication prêts à être traités, avec un code couleur simplifié :

- Rouge : indique les lignes où l’étape précédente n’est pas terminée.

- Blanc : indique les ordres de fabrication prêts pour l’assemblage.

En complément, chaque commande est accompagnée de sa date de complétion attendue, permettant de prioriser efficacement les tâches selon les délais de livraison. Une fois les ordres complétés, les opérateurs les valident en scannant le document, ce qui met instantanément à jour les informations dans SAP. Ainsi, les ordres finalisés disparaissent automatiquement de l’écran, garantissant une visibilité en temps réel des tâches restantes. Des écrans supplémentaires ont été ajoutés dans les zones de quai pour afficher les prochaines livraisons, renforçant la coordination entre les équipes de production et de logistique.

Conclusion

En modernisant l’accès et la visualisation des données de production, cette initiative a permis d’améliorer significativement l’efficacité et la précision des opérations. Les opérateurs gagnent un temps précieux, les risques d’erreur sont réduits, et les priorités sont clairement identifiées, ce qui favorise une meilleure réactivité face aux exigences de production et de livraison.

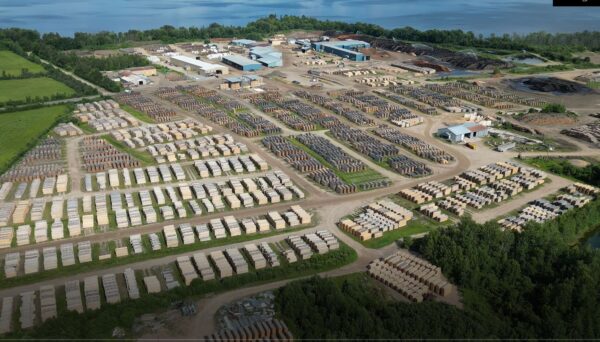

2. BENHOKUM & SON, ONTARIO

Optimisation de la Gestion d’un Inventaire de Bois de Spécialité

- Scierie ontarienne de plus de 100 employés

- Solution implantée : PMP Solutions

Défi

La gestion de l’inventaire pour une grande cour de bois de spécialité séché à l’air libre, couvrant une surface de près d’un kilomètre carré, posait un défi majeur. Le processus de gestion était entièrement manuel et reposait sur l’inspection visuelle des stocks. Les employés devaient régulièrement arpenter la cour pour confirmer la disponibilité des produits, ce qui s’avérait non seulement chronophage mais aussi imprécis. Cette approche rendait difficile :

- L’évaluation précise de la taille des stocks disponibles,

- La prévision des ventes

- La planification de la production en fonction de la demande.

Cette méthode peu efficace laissait une grande marge d’erreur dans la gestion de l’inventaire, limitant la réactivité de l’entreprise face aux besoins de ses clients et à l’évolution de son marché.

Solution

Pour surmonter ces difficultés, l’entreprise a mis en place un système structuré qui permet une gestion plus automatisée et en temps réel des stocks. Voici les étapes clés de cette transformation :

- Identification des Unités de Gestion : Chaque paquet de bois dans la cour a été identifié individuellement en tant qu’unité de gestion des stocks. Un code-barres a été attribué à chaque unité pour faciliter son suivi.

- Automatisation des Entrées et Sorties : Les paquets de bois étaient désormais scannés à chaque étape de leur parcours dans la cour — lors de leur entrée, de leur déplacement, et de leur sortie. Ces données sont ensuite intégrées dans un système central.

- Accès aux Données via Intranet : Les informations collectées sont accessibles en temps réel à l’équipe de ventes et à d’autres départements via un réseau intranet, permettant ainsi une vision actualisée de l’inventaire.

Résultats

Les bénéfices de cette solution ont rapidement été constatés dans les domaines suivants :

- Amélioration de la Gestion des Commandes : Grâce à des informations toujours à jour, l’équipe de ventes a pu améliorer la précision de ses estimations de livraison et accepter plus de commandes. Cela a permis une meilleure réception et exécution des commandes, avec une augmentation de la satisfaction client.

- Communication et Collaboration : La centralisation des données a renforcé la communication entre l’équipe de ventes et celle des opérations. Une transparence accrue a également facilité les échanges, permettant aux équipes d’échanger plus efficacement des idées pour améliorer les processus et anticiper les besoins.

- Précision des Prévisions : Une meilleure connaissance des stocks a permis à l’entreprise d’améliorer ses prévisions. En connaissant en détail la valeur et le volume des inventaires, l’entreprise peut planifier plus efficacement ses opérations, anticiper les demandes saisonnières et ajuster ses stratégies de production et de vente.

Conclusion

La transformation numérique de la gestion des stocks a permis à cette entreprise d’améliorer de manière significative l’efficacité de ses opérations, d’augmenter la satisfaction client et de renforcer la communication interne. Ce cas illustre comment une approche technologique ciblée, appliquée même à des secteurs industriels plus traditionnels, peut apporter des bénéfices durables en facilitant la gestion des ressources, en améliorant les flux de travail, et en maximisant la productivité de l’entreprise.

3. JM CHAMPEAU, ST-MALO

Optimisation des Performances en Industrie

- Scierie de composantes de bois franc de plus de 230 employés

- Solution implantée : Effecto

Défi

Dans une industrie où la maîtrise de l’expérience terrain est primordiale, l’entreprise s’est retrouvée confrontée à des défis critiques liés à la gestion des performances de ses équipements. Bien que l’expérience des opérateurs ait été précieuse pour identifier des goulots d’étranglement, certaines difficultés limitaient l’efficacité globale de la production :

- Dépendance à l’expérience : Le métier s’appuyait fortement sur les idées préconçues pour diagnostiquer les problèmes et optimiser la chaîne de production, ce qui introduisait des biais dans l’identification des goulots d’étranglement.

- Équipements hétérogènes : La chaîne de production était composée d’équipements de plusieurs générations, utilisant des technologies différentes et parfois incompatibles.

- Difficultés de collecte et d’analyse de données : L’entreprise avait du mal à rassembler toutes les informations nécessaires pour une analyse complète de la performance de ses machines, chaque équipement générant des données propres.

- Traitement manuel des données : Toutes les données opérationnelles étaient compilées manuellement, rendant l’analyse lente, imprécise et souvent réactive plutôt que proactive.

Solution

Pour surmonter ces défis, l’entreprise a adopté une approche de centralisation des données et de suivi analytique des performances, en collaboration avec une société de développement de logiciels spécialisée. Les étapes de la solution étaient les suivantes :

- Collecte centralisée des données : Chaque équipement, au nombre de sept, a été équipé de capteurs et de dispositifs de collecte de données en temps réel. Toutes les informations ont ensuite été intégrées dans une base de données commune, permettant un accès unique et simplifié à l’ensemble des données de production.

- Mise en place d’indicateurs de performance (KPI) : En collaboration avec la firme logicielle, l’entreprise a développé des indicateurs de performance clés, adaptés à la spécificité de chaque équipement et à la chaîne de production globale. Ces KPI permettent de mesurer la productivité, la disponibilité des machines, la qualité de production, ainsi que les besoins en maintenance.

- Visualisation des données pour les opérateurs et les équipes : Des affichages personnalisés ont été installés pour chaque opérateur, leur fournissant les données spécifiques nécessaires à leurs opérations quotidiennes. En parallèle, un tableau de bord global a été installé dans l’usine, permettant à l’ensemble des équipes de visualiser la performance collective en temps réel.

Résultats

Les bénéfices de cette initiative de centralisation et d’analyse des données ont été multiples :

- Amélioration de la productivité : Grâce à une analyse plus fine des données, les décisions d’améliorations et d’investissements ont gagné en précision, contribuant à des gains de productivité significatifs.

- Projection de la rentabilité des investissements : L’entreprise a désormais la capacité d’anticiper les retours sur investissement avec plus de précision, en identifiant en amont les améliorations potentielles et en quantifiant leur impact financier.

Conclusion

En conclusion, la transition vers un modèle de gestion des données intégré a permis à l’entreprise d’optimiser ses opérations, de renforcer ses capacités décisionnelles et d’améliorer la performance de son parc d’équipements hétérogène.

4. MBRP, ONTARIO

Suivre le rythme lors d’une croissance rapide

- Entreprise qui produit principalement des systèmes d’échappement pour véhicules

- Solution implantée : Worximity

Défi

L’entreprise MBRP, spécialisée dans la production de systèmes d’échappement performants, a connu une croissance rapide qui a mis en lumière plusieurs problèmes de productivité et d’efficacité. Confrontée à une demande croissante, l’entreprise a eu des difficultés à suivre le rythme en raison de plusieurs défis :

- Augmentation de la demande : L’entreprise ne parvenait pas à répondre à la demande croissante en raison de capacités de production limitées.

- Emplacement et main-d’œuvre : Située dans une région éloignée, l’entreprise a eu du mal à recruter du personnel qualifié. Cela l’a poussée à externaliser des opérations critiques comme la coupe des tuyaux, ce qui a entraîné une hausse des coûts et des délais.

- Absence de visibilité et de données : Les objectifs de production étaient communiqués de manière manuelle, sans suivi en temps réel. L’absence de visibilité et de données fiables limitait la capacité de prise de décision basée sur des faits.

Face à ces défis, MBRP envisageait un investissement de 3 millions de dollars dans de nouveaux équipements et pensait ouvrir un second site. Cependant, le manque de données précises sur les performances de l’usine empêchait de prendre des décisions éclairées quant aux investissements nécessaires.

Solution

Pour résoudre ces problèmes, MBRP a identifié cinq équipements clés responsables des principaux goulots d’étranglement. En une semaine, un logiciel de suivi en temps réel a été installé sur ces machines afin de recueillir et d’analyser des données de production. Moins de 10 jours plus tard, la solution était pleinement opérationnelle, permettant une visibilité instantanée sur les performances de chaque équipement.

Le nouveau système permettait aux opérateurs et aux gestionnaires de suivre les progrès en temps réel via des tablettes, offrant ainsi une vision claire des performances en rapport aux objectifs. Ce suivi précis et instantané a permis à l’entreprise de prendre des décisions rapidement et de manière plus informée.

Résultats

Les résultats ont été significatifs, démontrant l’impact d’une solution de suivi en temps réel sur la productivité et les coûts :

- Retour sur investissement accéléré : Le ROI, initialement prévu en trois mois, a été atteint en un seul mois.

- Augmentation de l’efficacité : L’efficacité des équipements critiques a progressé de 55 à 80 % en moins d’un an.

- Réduction des coûts d’externalisation : La coupe des tuyaux, auparavant sous-traitée, a pu être ramenée en interne, permettant une économie de 600 000 $ par an.

- Croissance des ventes : Avec des processus de production plus efficaces, MBRP a vu ses ventes doubler en un an.

- Système de rémunération incitatif : Un système de primes a été mis en place pour encourager les performances des employés, renforçant la motivation et la productivité.

Conclusion

Cette étude de cas montre que l’intégration de données en temps réel dans la production peut transformer les opérations d’une entreprise, en augmentant la visibilité et en permettant une meilleure prise de décision. MBRP a pu résoudre ses problèmes de productivité, réduire ses coûts et même doubler ses ventes grâce à cette solution. Les entreprises confrontées à des défis similaires pourraient envisager l’adoption d’outils de suivi en temps réel comme un levier puissant pour l’amélioration continue et la compétitivité.

5. PACCAR, STE-THÉRÈSE

Transformation d’une usine – de la crise au renouveau

- Usine de camions lourds Kenworth

Défi

L’année 1995 marque un tournant dans la vie de cette usine : après un conflit de travail de neuf mois, l’usine est contrainte de fermer ses portes. Cette situation difficile a laissé des séquelles, tant au niveau économique qu’au niveau des relations entre les employés et la direction.

Faits marquants :

- Fermeture de l’usine en raison d’un long conflit de travail.

- Relations conflictuelles entre les syndicats et la direction.

Cependant, cette période de crise a servi de déclencheur pour une réflexion profonde sur les pratiques et la culture d’entreprise. En 1999, la décision est prise de rouvrir une nouvelle usine, plus grande de 50 %, et de reconstruire les relations de manière plus harmonieuse.

Solution

Afin de repartir sur de nouvelles bases, la direction de l’usine a mis en œuvre une transformation organisationnelle totale. Ce changement s’est basé sur une nouvelle philosophie articulée autour de sept valeurs fondamentales : santé et sécurité du travail, qualité, respect mutuel, communication, travail d’équipe, amélioration continue et satisfaction du client.

Mesures concrètes mises en place :

- Écoute des employés : La direction a consulté les employés pour identifier les problèmes concrets auxquels ils faisaient face, et intégrer leurs retours dans la stratégie de développement.

- Réorganisation des postes de travail : Les postes de travail ont été réaménagés, non pas par des ingénieurs, mais par des employés expérimentés, ce qui a permis de créer des espaces plus adaptés aux besoins réels.

- Collaboration RH-Syndicat : Un programme de formation a été élaboré conjointement par les Ressources Humaines et le syndicat. Ce programme couvrait des compétences essentielles comme la communication, la gestion du changement, le travail d’équipe, et les outils de productivité.

La transparence et la communication ont été placées au centre de cette transformation. Divers outils ont été mis en place pour favoriser l’échange d’informations et renforcer la confiance entre la direction et les employés.

Outils de communication mis en place :

- Documents écrits, journal d’entreprise, vidéos et télévision en circuit fermé.

- Groupes de discussion et de validation pour encourager les échanges et recueillir des retours constructifs.

- Sondages et rencontres régulières entre la direction et les employés.

Une maquette de la nouvelle usine en construction a même été fabriquée, et un événement a été organisé au centre culturel pour permettre aux employés et à leur famille de découvrir le futur lieu de travail. Ce geste a non seulement renforcé le sentiment d’appartenance, mais a aussi permis aux employés de se projeter dans un environnement plus ouvert et accueillant.

Résultats

Les efforts de transformation ont porté leurs fruits. En impliquant les employés dans le processus de réaménagement et en adoptant une approche centrée sur le respect et la communication, l’usine a pu rouvrir dans un climat serein et productif.

Résultats observés :

- Amélioration de la qualité de vie au travail et de la productivité.

- Collaboration accrue entre les employés et la direction, favorisée par une communication régulière et transparente.

- Satisfaction et engagement des employés grâce à une meilleure gestion de la santé et sécurité et à une culture de l’amélioration continue.

Une Hiérarchie Aplatie : Vers l’Autonomie des Équipes

Pour favoriser l’implication des employés et réduire les niveaux hiérarchiques, l’usine a choisi de supprimer les postes de superviseurs. Désormais, chaque groupe d’assembleurs, composé de 6 à 12 employés, est responsable de la production de son secteur. Ce modèle d’autonomie collective a transformé la dynamique de travail en responsabilisant chaque groupe, créant une culture de responsabilisation et de confiance mutuelle.

Une Culture d’Amélioration Continue

Le processus d’amélioration continue a également été profondément ancré dans la culture d’entreprise, permettant aux employés de jouer un rôle actif dans le développement de l’usine. Des mécanismes variés ont été mis en place pour encourager les initiatives et les résolutions de problèmes par les travailleurs eux-mêmes.

Initiatives d’amélioration continue :

- Propositions d’amélioration : Les employés peuvent soumettre des idées d’amélioration qui sont ensuite mises en œuvre par l’équipe de maintenance.

- Groupes Kaizen : Des groupes Kaizen, composés de 4 à 5 employés de production, se réunissent pendant cinq jours pour traiter un problème spécifique et doivent atteindre au moins 50 % de résolution. Ces groupes, autonomes dans leurs décisions, bénéficient d’un espace pour innover et proposer des solutions.

- Projets Six Sigma : Une trentaine d’employés ont été spécialement formés pour piloter des projets Six Sigma, apportant des solutions ciblées sur des problématiques complexes.

La majorité des améliorations provient des initiatives des employés (70 %), suivie des groupes Kaizen (20 %) et des projets Six Sigma (10 %). Cette répartition illustre l’importance d’une gestion participative où les travailleurs sont moteurs du progrès.

Santé et Sécurité : Une Approche Proactive Pilotée par les Employés

La sécurité au travail a été une priorité, avec une stratégie proactive entièrement portée par les employés de production. Ceux-ci sont responsables de l’identification et de la réduction des risques d’accidents. Grâce à cet engagement collectif, l’usine a observé une diminution spectaculaire des accidents de 80 %, témoignant de l’efficacité de cette approche.

Une approche proactive :

- Les employés identifient et agissent pour minimiser les risques au quotidien.

- La direction encourage les initiatives en matière de sécurité, renforçant l’implication de chacun dans la création d’un environnement sûr.

Conclusion

Cette transformation montre que même après une crise profonde, une entreprise peut renaître plus forte si elle prend en compte les besoins de ses employés et adopte une approche de gestion ouverte et respectueuse. Les valeurs fondamentales telles que le respect mutuel, la santé et la sécurité, et l’engagement envers l’amélioration continue ont permis à cette usine de se relever et de prospérer, tout en renforçant le lien de confiance avec ses employés.

Sources

Choisir une catégorie...